Экструдер резины

Оборудование, с помощью которого за счёт нагрева и сдвигово-прессующего действия вращающегося шнека непрерывно выдавливается смешанный резиновый материал, формируя полуфабрикат с определённым поперечным сечением (например, резиновая трубка, лента, уплотнитель и др.).

Описание

маркер

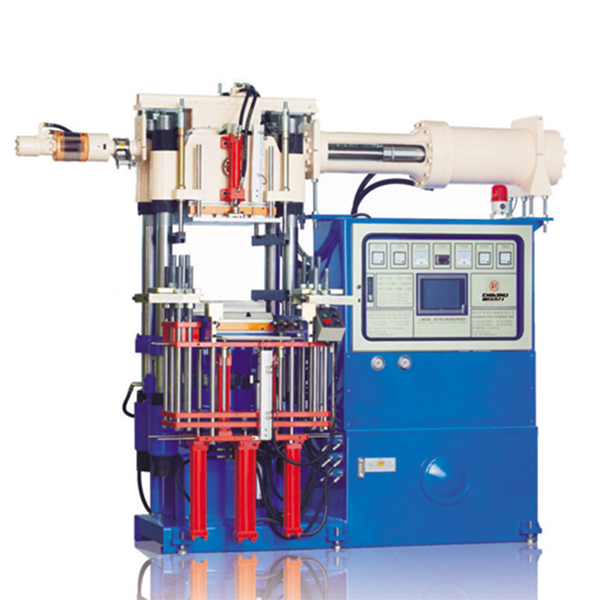

Резиновый экструдер

Определение: оборудование, с помощью которого за счёт нагрева и сдвигово-прессующего действия вращающегося шнека непрерывно выдавливается смешанный резиновый материал, формируя полуфабрикат с определённым поперечным сечением (например, резиновая трубка, лента, уплотнитель и др.). Является одним из ключевых устройств для формования резиновых изделий.

Ключевые функции

- Непрерывное формование:

Подача резины из загрузочного бункера в формующую головку, экструзия резинового полуфабриката стабильного размера и формы (трубчатый, ленточный, профильный) через отверстие матрицы.

- Пластификация и уплотнение:

Под действием шнека материал равномерно пластифицируется, удаляется воздух и уплотняется, что повышает плотность и качество поверхности полуфабриката.

Основные типы

1. По количеству шнеков:

- Одношнековый экструдер:

Наиболее распространён. Один шнек выполняет транспортировку, пластификацию и экструзию. Подходит для обычных резиновых изделий (например, трубки, уплотнители).

- Двухшнековый экструдер:

Два шнека вращаются во взаимном зацеплении, создавая более сильное сдвигающее действие и лучшую смешиваемость. Подходит для переработки высоконаполненных резин или при необходимости тонкой дисперсии (например, специальные резины, термопластичные эластомеры).

2. По назначению:

- Обычный экструдер:

Используется для выдавливания стандартных резиновых полуфабрикатов (например, резиновая лента, лист).

- Экструдер с дегазацией:

Оборудован системой удаления влаги, летучих веществ и воздуха из резины, снижая вероятность пузырей в изделиях (подходит для шинного протектора, точных резиновых компонентов).

Ключевая конструкция

- Шнек:

Основной рабочий элемент. Через резьбовую форму продвигает материал вперёд. Разделён на зоны: зона подачи (транспортировка), зона сжатия (пластификация и уплотнение), зона дозирования (равномерная подача).

- Корпус шнека:

Охватывает шнек и может подогреваться (обычно в диапазоне 50–120 °C) для предотвращения преждевременной вулканизации резины.

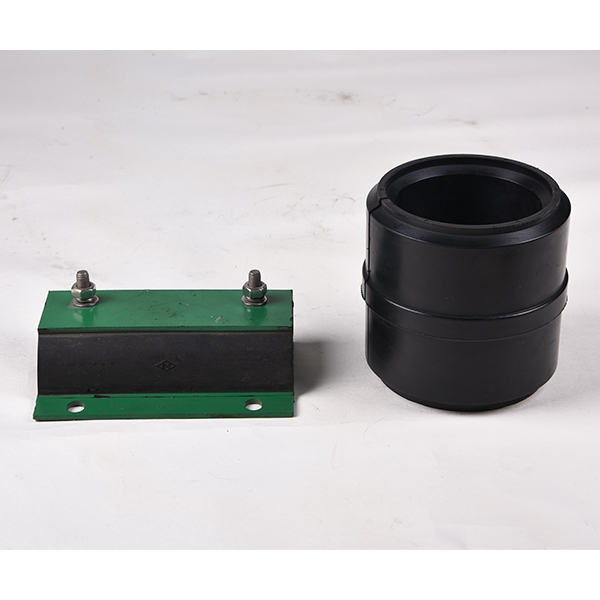

- Формующая головка/матрица:

Определяет поперечное сечение изделия. Заменяется в зависимости от спецификации продукции (например, круглая — для трубки, фигурная — для уплотнителя).

Сферы применения

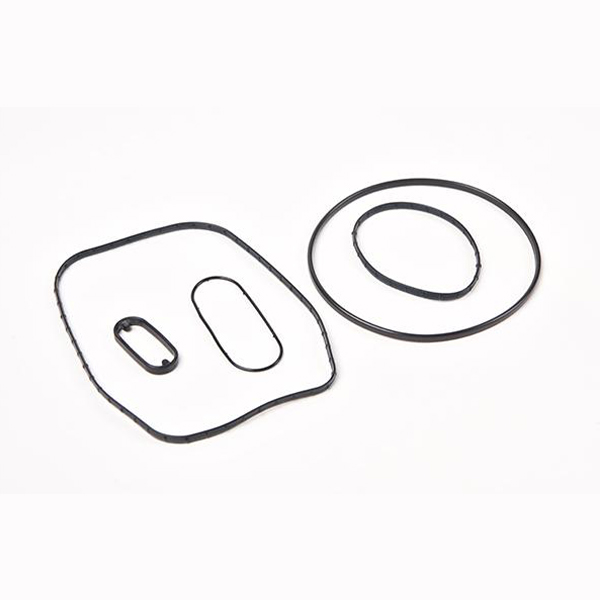

- Производство резинотехнических изделий:

Экструзия протектора/боковины шин, формование трубок/лент, уплотнителей для окон и дверей, резиновых оболочек кабелей и т.д.

- Непрерывные производственные линии:

Может быть интегрирован с последующими этапами (вулканизация, охлаждение), что позволяет реализовать автоматизированное производство.

Преимущества

- Высокая эффективность и непрерывность работы:

Производительность достигает 5–20 метров в минуту, подходит для крупносерийного производства.

- Высокая точность:

Отклонение размеров изделий не превышает ±0,3 мм. Поверхность гладкая, без пузырей.

- Гибкость:

Быстрая перенастройка на различные изделия за счёт смены матрицы и регулировки параметров процесса (скорость шнека, температура, давление).

Принцип работы

1. Подача:

Предварительно перемешанная резиновая масса (в виде кусочков или ленты) поступает из загрузочного бункера в корпус, перемещаясь вперёд за счёт трения от вращения шнека.

2. Пластификация и выдавливание:

Под действием сдвига, давления и внешнего нагрева внутри корпуса материал размягчается и переходит в вязко-пластичное состояние.

3. Экструзия и формование:

Пластифицированная масса подаётся в формующую головку и выдавливается через её форму, после чего охлаждается и приобретает стабильную форму полуфабриката.

Если требуется перевод конкретных технических параметров (например, диаметр шнека, производительность) или особенности настройки процесса экструзии — сообщите дополнительно~