Оборудование для рафинирования резины

В этой статье мы подробно рассмотрим оборудование для рафинирования резины, начиная от основных процессов и заканчивая передовыми технологиями. Вы узнаете о различных типах оборудования, их применении, преимуществах и недостатках, а также о том, как выбрать оптимальное решение для вашего производства. Мы предоставим практические советы по эксплуатации и обслуживанию, чтобы обеспечить максимальную эффективность и долговечность вашего оборудования. Статья предназначена для специалистов, стремящихся оптимизировать процесс рафинирования резины и повысить качество конечной продукции.

1. Введение в процесс рафинирования резины

Рафинирование резины – это критически важный процесс в производстве резиновых изделий, направленный на улучшение ее качества и свойств. Цель состоит в удалении примесей, улучшении однородности и подготовке резиновой смеси к дальнейшей обработке. От качества рафинирования резины напрямую зависит долговечность, эластичность и другие важные характеристики конечного продукта.

1.1. Зачем необходимо рафинирование?

Рафинирование резины необходимо для:

- Удаления загрязнений (металл, песок, другие инородные тела).

- Улучшения пластичности и однородности смеси.

- Оптимизации процесса смешивания с другими компонентами.

- Повышения качества конечного продукта.

2. Типы оборудования для рафинирования резины

Существует несколько типов оборудования, используемого для рафинирования резины, каждый из которых имеет свои особенности и области применения.

2.1. Валковые станы

Валковые станы – это один из самых распространенных типов оборудования для рафинирования резины. Они состоят из двух или более вращающихся валков, между которыми проходит резиновая смесь. Валки могут иметь различную скорость вращения и температуру, что позволяет эффективно обрабатывать резину.

Преимущества валковых станов:

- Простота конструкции и эксплуатации.

- Возможность обработки больших объемов резины.

- Эффективное смешивание и рафинирование резины.

Недостатки:

- Необходимость ручного труда (загрузка и выгрузка).

- Менее эффективны для обработки сложных резиновых смесей.

2.2. Шнековые экструдеры

Шнековые экструдеры используются для непрерывного рафинирования резины. Резиновая смесь проходит через вращающийся шнек, который обеспечивает перемешивание, нагрев и выдавливание материала через формовочную головку. ООО Сяньян Цзясинь Резиновые изделия рекомендует этот метод для больших объемов производства.

Преимущества шнековых экструдеров:

- Высокая производительность.

- Непрерывный процесс.

- Возможность автоматизации.

Недостатки:

- Более высокая стоимость.

- Требуют более сложного обслуживания.

2.3. Смесители закрытого типа (баньбури)

Смесители закрытого типа, такие как баньбури, используются для интенсивного смешивания и рафинирования резины. Они состоят из камеры, в которой находятся два ротора, вращающиеся навстречу друг другу. Этот метод особенно эффективен для работы с более сложными резиновыми смесями, которые требуют более тщательного перемешивания и контроля температуры.

Преимущества смесителей закрытого типа:

- Эффективное смешивание и рафинирование резины.

- Контроль температуры.

- Возможность обработки сложных смесей.

Недостатки:

- Высокая стоимость.

- Сложность обслуживания.

3. Выбор оборудования для рафинирования

Выбор подходящего оборудования для рафинирования резины зависит от нескольких факторов, включая тип используемой резины, объем производства и бюджет.

3.1. Факторы, влияющие на выбор

- Тип резины: различные типы резины требуют различного оборудования.

- Объем производства: необходимо учитывать производительность оборудования.

- Бюджет: стоимость оборудования может значительно варьироваться.

- Доступность: важно учитывать доступность запчастей и обслуживания.

3.2. Сравнение различных типов оборудования

| Тип оборудования | Преимущества | Недостатки |

|---|---|---|

| Валковые станы | Простота, доступность, высокая эффективность смешивания | Необходимость ручного труда, менее эффективны для сложных смесей |

| Шнековые экструдеры | Высокая производительность, непрерывный процесс, автоматизация | Высокая стоимость, сложность обслуживания |

| Смесители закрытого типа | Интенсивное смешивание, контроль температуры, обработка сложных смесей | Высокая стоимость, сложность обслуживания |

4. Техническое обслуживание и эксплуатация оборудования

Правильное техническое обслуживание и эксплуатация оборудования для рафинирования резины являются ключевыми факторами для обеспечения его долговечности и эффективной работы.

4.1. Регулярное обслуживание

Регулярное обслуживание включает в себя:

- Очистку оборудования от остатков резины.

- Смазку движущихся частей.

- Проверку износа валков и роторов.

- Замену изношенных деталей.

4.2. Рекомендации по эксплуатации

- Соблюдайте рекомендации производителя по эксплуатации.

- Контролируйте температуру и скорость вращения валков/роторов.

- Используйте качественные материалы.

- Обеспечьте безопасность персонала.

5. Инновации и будущее рафинирования резины

В настоящее время активно развиваются новые технологии, направленные на повышение эффективности и экологичности рафинирования резины.

5.1. Автоматизация и цифровизация

Автоматизация и цифровизация процессов рафинирования резины позволяют:

- Повысить производительность.

- Снизить затраты на рабочую силу.

- Улучшить контроль качества.

5.2. Экологические аспекты

Внимание к экологическим аспектам становится все более важным. Компании разрабатывают новые методы, позволяющие:

- Снизить выбросы вредных веществ.

- Использовать переработанные материалы.

- Снижать энергопотребление.

6. Заключение

Рафинирование резины - это сложный, но важный процесс, который играет ключевую роль в производстве качественных резиновых изделий. Правильный выбор оборудования, его эксплуатация и своевременное техническое обслуживание являются залогом успеха. Инвестиции в современные технологии и автоматизацию помогут повысить эффективность производства и улучшить качество конечной продукции. Если вы ищете надежного поставщика оборудования, обратитесь в ООО Сяньян Цзясинь Резиновые изделия.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

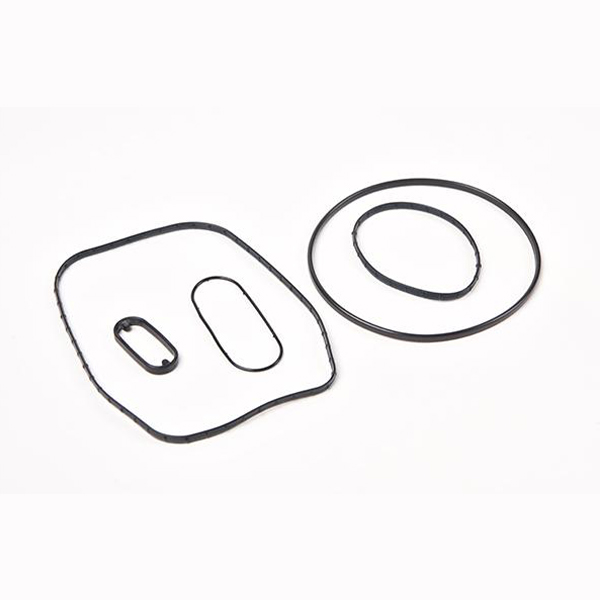

Фторкаучуковое уплотнительное кольцо

Фторкаучуковое уплотнительное кольцо -

Резиновая втулка

Резиновая втулка -

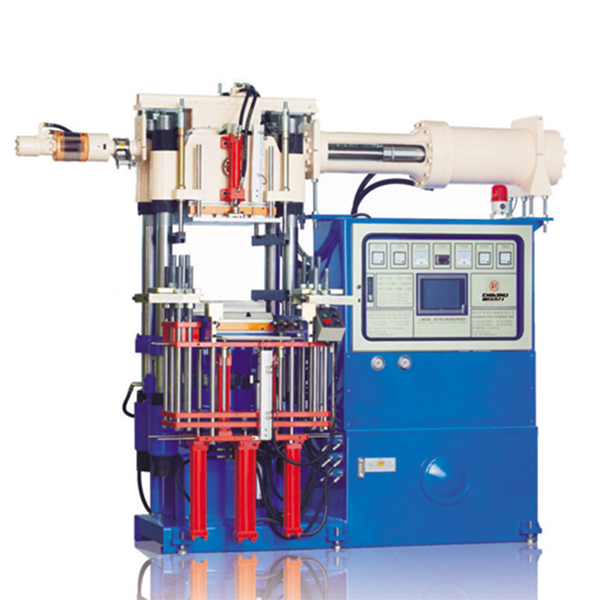

Экструдер резины

Экструдер резины -

Резина машина для предварительного формования

Резина машина для предварительного формования -

Легкая виброгасящая прокладка

Легкая виброгасящая прокладка -

Фторкаучуковая прокладка

Фторкаучуковая прокладка -

Резиновый защитный колпачок

Резиновый защитный колпачок -

Специальное уплотнение

Специальное уплотнение -

Виброгасящая труба

Виброгасящая труба -

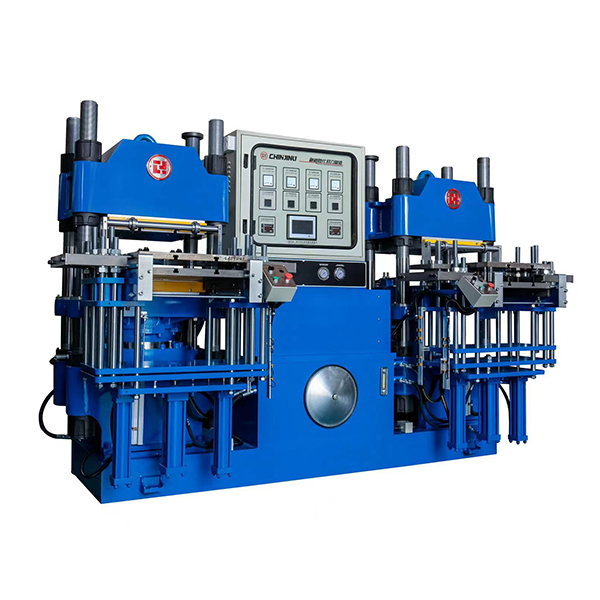

Автоматический плоский вулканизатор резины

Автоматический плоский вулканизатор резины -

Машина для резки резиновых полос

Машина для резки резиновых полос -

Резиновый защитный рукав резьбы

Резиновый защитный рукав резьбы

Связанный поиск

Связанный поиск- Поставщики Вулканометры

- Ведущие резиновые прокладки

- Производители силиконовых накладок для ключей

- Лейдинг купить круглые резиновые уплотнения

- Высокое качество резиновые рафинирования машина

- Высококачественные резиновые прокладки

- OEM железные части покрытые резиновые втулки

- Оптовая продажа резиновых плоских шайб

- Высокое качество силиконовые чехлы для мобильных телефонов

- Оптовая продажа резиновых виброгасящих блоков