Машина для смешивания резины

Эффективное смешивание резины является основой качественного производства резиновых изделий. В этой статье мы погрузимся в мир **машин для смешивания резины**, рассмотрев все аспекты процесса - от выбора оборудования до оптимизации рабочих процессов. Наша цель – предоставить вам полное руководство, которое поможет улучшить качество смесей, снизить расходы и повысить производительность вашего предприятия.

Что такое **машина для смешивания резины** и зачем она нужна?

**Машина для смешивания резины** – это специализированное оборудование, предназначенное для тщательного смешивания различных компонентов, входящих в состав резиновых смесей. Этот процесс критически важен для получения однородной массы с заданными свойствами. В результате смешивания формируется структура, обеспечивающая оптимальные эксплуатационные характеристики готовых изделий.

Основные компоненты резиновых смесей

- Каучук: основа резиновой смеси, определяющая эластичность и прочность.

- Наполнители: сажа, кремнезем, которые улучшают прочность, износостойкость и другие свойства.

- Мягчители: масла, смолы, смягчающие смесь и облегчающие переработку.

- Вулканизирующие агенты: сера, пероксиды, обеспечивающие вулканизацию и формирование трехмерной структуры.

- Ускорители и активаторы: вещества, ускоряющие процесс вулканизации и улучшающие его эффективность.

- Защитные добавки: антиоксиданты, антиозонаты, предотвращающие старение и разрушение резины.

Типы **машин для смешивания резины**

Существует несколько типов **машин для смешивания резины**, различающихся по конструкции, принципу работы и области применения. Выбор конкретного типа зависит от типа резиновой смеси, требуемой производительности и бюджета.

Резиносмесители внутреннего типа (банкери)

Резиносмесители внутреннего типа, часто называемые банкерами, являются наиболее распространенным типом оборудования. Они характеризуются закрытой камерой смешивания с вращающимися роторами. Преимуществами являются высокая эффективность смешивания, возможность работы с широким спектром смесей и высокая производительность.

Вальцы

Вальцы используются для смешивания резины уже многие годы и представляют собой два горизонтально расположенных вала, вращающихся в противоположных направлениях. Они обеспечивают хорошее смешивание, особенно для небольших объемов. Вальцы хорошо подходят для начальной обработки резины и добавления компонентов.

Смесители непрерывного действия

Смесители непрерывного действия обеспечивают высокую производительность и автоматизацию процесса смешивания. Они используются для производства больших объемов резиновых смесей с высокой однородностью. Такие смесители обычно используются на крупных производствах.

Ключевые параметры при выборе **машины для смешивания резины**

При выборе **машины для смешивания резины** необходимо учитывать ряд ключевых параметров, определяющих эффективность и рентабельность производства.

Объем камеры смешивания

Объем камеры должен соответствовать требуемой производительности и объему выпускаемых изделий. Недостаточный объем приведет к снижению производительности, а избыточный – к неэффективному использованию оборудования.

Мощность привода

Мощность привода определяет скорость и эффективность смешивания. Выбор мощности зависит от типа смеси, вязкости и требуемого времени смешивания.

Тип роторов/валков

Конструкция роторов или валков влияет на качество смешивания и энергопотребление. Существуют различные профили роторов, разработанные для работы с разными типами смесей.

Система управления

Современные системы управления позволяют автоматизировать процесс смешивания, контролировать температуру, давление и другие параметры, обеспечивая стабильность качества и снижение издержек.

Технологические аспекты смешивания резины

Оптимальное смешивание резины требует понимания технологических аспектов процесса.

Порядок ввода компонентов

Правильный порядок ввода компонентов имеет решающее значение для достижения желаемых свойств смеси. Обычно сначала вводят каучук, затем наполнители, мягчители и другие добавки.

Температурный режим

Контроль температуры критичен для обеспечения оптимальной вязкости и предотвращения преждевременной вулканизации. Рекомендуемые температуры смешивания зависят от типа резины и используемых добавок.

Время смешивания

Время смешивания должно быть достаточным для достижения однородности, но не должно быть избыточным, чтобы избежать деградации резины. Оптимальное время определяется экспериментально.

Оптимизация процесса

Для оптимизации процесса смешивания можно использовать различные методы, включая изменение порядка ввода компонентов, корректировку температуры и времени смешивания. Важно проводить регулярный контроль качества смесей.

Обслуживание и ремонт **машин для смешивания резины**

Регулярное обслуживание и своевременный ремонт необходимы для обеспечения бесперебойной работы **машины для смешивания резины** и продления срока ее службы.

Регулярное техническое обслуживание

Регулярное техническое обслуживание включает в себя проверку и смазку движущихся частей, контроль износа роторов/валков, проверку системы охлаждения и системы управления.

Профилактический ремонт

Профилактический ремонт позволяет выявить и устранить потенциальные проблемы до того, как они приведут к серьезным поломкам. Рекомендуется проводить профилактический ремонт в соответствии с рекомендациями производителя.

Замена изношенных деталей

Своевременная замена изношенных деталей, таких как роторы/валки, уплотнения и подшипники, предотвращает простои и снижает риск аварий.

Рекомендации по выбору поставщика

Выбор надежного поставщика **машин для смешивания резины** – ключевой фактор успеха. При выборе поставщика следует учитывать следующие аспекты.

Репутация и опыт

Изучите репутацию поставщика и его опыт работы на рынке. Обратите внимание на отзывы клиентов и рейтинги.

Ассортимент продукции

Убедитесь, что поставщик предлагает широкий ассортимент оборудования, соответствующий вашим потребностям.

Техническая поддержка и обслуживание

Удостоверьтесь, что поставщик предоставляет качественную техническую поддержку, обучение персонала и услуги по обслуживанию.

Гарантийные обязательства

Изучите гарантийные обязательства поставщика и условия предоставления гарантийного обслуживания.

Примеры успешных решений

Рассмотрим несколько примеров успешного использования **машин для смешивания резины**.

Пример 1: Производство шин

На крупном шинном заводе используются резиносмесители внутреннего типа с автоматизированной системой управления. Это позволяет добиться высокой производительности и стабильности качества смесей.

Пример 2: Производство резиновых уплотнений

Для производства резиновых уплотнений небольшого объема используются вальцы. Это позволяет эффективно смешивать небольшие партии смесей и быстро менять рецептуры.

Заключение

Эффективное смешивание резины – залог успешного производства резиновых изделий. Правильный выбор и эксплуатация **машин для смешивания резины**, соблюдение технологических требований и регулярное техническое обслуживание позволят вам добиться высокого качества продукции, снизить издержки и повысить конкурентоспособность вашего бизнеса. Для получения дополнительной информации и консультаций, посетите ООО Сяньян Цзясинь Резиновые изделия.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

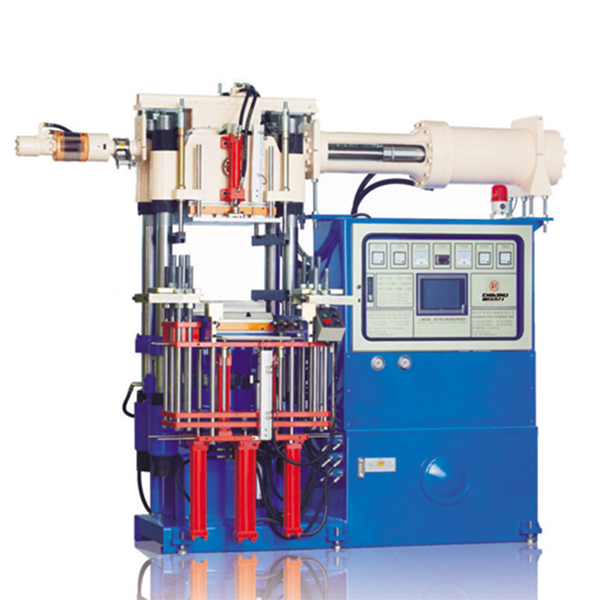

Машина для литья резины под давлением

Машина для литья резины под давлением -

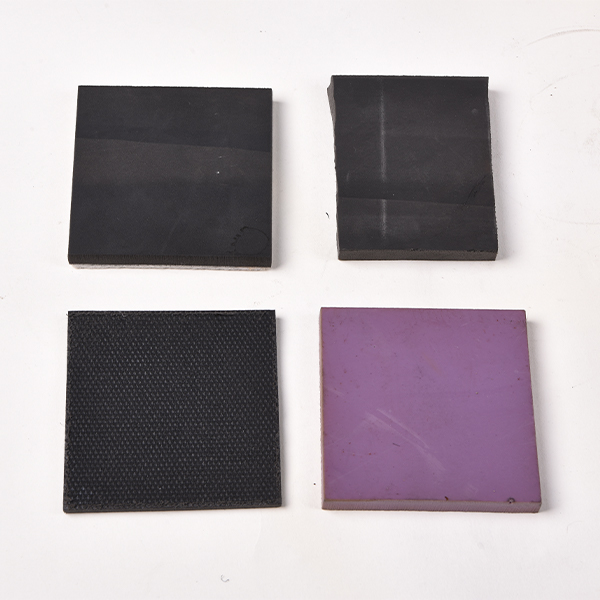

Фторкаучуковая прокладка

Фторкаучуковая прокладка -

Резиновая ручка

Резиновая ручка -

Оборудование для смешивания резины

Оборудование для смешивания резины -

Резиновый защитный рукав резьбы

Резиновый защитный рукав резьбы -

Легкая виброгасящая прокладка

Легкая виброгасящая прокладка -

Резина машина для предварительного формования

Резина машина для предварительного формования -

Пенополиуретановая прокладка

Пенополиуретановая прокладка -

Металлическая резиновая виброгасящая прокладка

Металлическая резиновая виброгасящая прокладка -

Защитный рукав бурильной трубы

Защитный рукав бурильной трубы -

Кольцо круглого сечения

Кольцо круглого сечения -

Металлическая втулка

Металлическая втулка

Связанный поиск

Связанный поиск- Поставщики резиновых защитных чехлов

- Резиновые защитные шайбы из Китая

- Ведущая резиновая прокладка 2

- Производители покупных резиновых колес

- Продукты для герметизации стекла с резиной

- Поставщики круглых резиновых уплотнений для покупки

- Резиновые профилированные прокладки из Китая

- Ведущие резиновые плоские шайбы

- Натуральный каучук

- Завод огнестойких резиновых изделий