Завод по производству экструдеров для резины

Эта статья представляет собой всесторонний обзор заводов по производству экструдеров для резины. Мы рассмотрим ключевые аспекты проектирования, изготовления и обслуживания этих машин, а также их применение в различных отраслях промышленности. Вы узнаете о передовых технологиях, используемых в современных экструдерах, о важных критериях выбора оборудования и о способах оптимизации производственного процесса. Эта статья является вашим незаменимым путеводителем по миру экструзии резины, предоставляя практические советы и глубокое понимание этой важной технологии.

Что Такое Экструдер для Резины и Как Он Работает

Экструдер для резины – это ключевое оборудование в процессе производства резиновых изделий. Он используется для придания формы резиновой смеси путем продавливания ее через профилирующую головку (фильеру). Этот процесс позволяет создавать изделия различных форм и размеров, от уплотнителей и прокладок до шин и шлангов.

Основные Компоненты Экструдера

- Шнек: отвечает за перемещение и сжатие резиновой смеси.

- Цилиндр: в котором вращается шнек, обеспечивая нагрев и смешивание.

- Фильера: формирует конечную форму изделия.

- Система нагрева и охлаждения: поддерживает необходимую температуру для оптимальной экструзии.

Типы Экструдеров для Резины

Существуют различные типы экструдеров для резины, каждый из которых предназначен для определенных задач и типов резиновых смесей.

Шнековые Экструдеры

Это наиболее распространенный тип, используемый для широкого спектра резиновых изделий. Они просты в эксплуатации и обеспечивают высокую производительность.

Зубчатые Экструдеры

Предназначены для обработки сложных резиновых смесей и обеспечения более точной экструзии. Обеспечивают отличное смешивание и гомогенизацию материала.

Вакуумные Экструдеры

Используются для удаления воздуха из резиновой смеси, что позволяет избежать образования дефектов в готовом изделии.

Производители Экструдеров для Резины на Рынке

На рынке представлено множество производителей экструдеров для резины. Выбор производителя зависит от ваших конкретных потребностей и бюджета.

Популярные Производители

- Сяньян Цзясинь Резиновые изделия - Предлагает широкий спектр экструдеров и сопутствующего оборудования. Для получения более подробной информации посетите наш сайт ООО Сяньян Цзясинь Резиновые изделия.

- Балинг: Известен своими инновационными решениями в области экструзии.

- Тайваньские компании: предлагающие экструдеры по конкурентоспособным ценам.

Критерии Выбора Экструдера

При выборе экструдера для резины необходимо учитывать следующие факторы:

Тип Производимого Изделия

Размер и форма изделия, тип используемой резиновой смеси.

Производительность

Объем производства в единицу времени.

Тип используемой резины

Свойства резины (твердость, эластичность, температура обработки) влияют на выбор экструдера.

Бюджет

Стоимость оборудования и эксплуатационные расходы.

Технологии и Инновации в Экструзии Резины

Современные заводы по производству экструдеров для резины постоянно внедряют новые технологии для повышения эффективности и качества продукции.

Автоматизация

Автоматизированные системы управления процессом экструзии позволяют повысить точность и снизить затраты на рабочую силу.

Контроль Качества

Встроенные системы контроля качества обеспечивают мониторинг параметров экструзии в реальном времени.

Энергоэффективность

Использование энергосберегающих технологий позволяет снизить эксплуатационные расходы.

Обслуживание и Ремонт Экструдеров

Регулярное обслуживание и правильный ремонт экструдера для резины – залог его долгой и бесперебойной работы.

Профилактическое Обслуживание

- Регулярная очистка и смазка.

- Замена изношенных деталей.

- Проверка электрических компонентов.

Ремонт

Своевременный ремонт при обнаружении неисправностей, использование оригинальных запчастей.

Применение Экструдеров для Резины в Различных Отраслях

Экструдеры для резины находят применение в широком спектре отраслей.

Автомобильная Промышленность

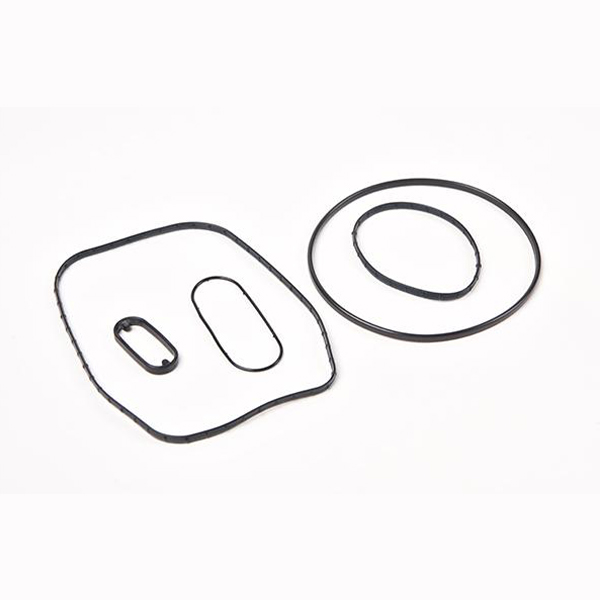

Производство шин, уплотнителей, прокладок.

Строительство

Производство уплотнителей для окон и дверей, шлангов.

Медицинская Промышленность

Производство медицинских трубок, перчаток.

Пищевая Промышленность

Производство уплотнений для пищевого оборудования.

Преимущества и Недостатки Различных Типов Экструдеров

Рассмотрим сравнительную характеристику различных типов экструдеров для резины:

| Тип Экструдера | Преимущества | Недостатки |

|---|---|---|

| Шнековые | Простота эксплуатации, высокая производительность, универсальность. | Ограничения по обработке сложных смесей. |

| Зубчатые | Отличное смешивание, подходит для сложных смесей. | Более сложная конструкция, более высокая стоимость. |

| Вакуумные | Удаление воздуха, предотвращение дефектов. | Более сложная конструкция, повышенные требования к обслуживанию. |

Заключение

Заводы по производству экструдеров для резины являются ключевым звеном в современной промышленности. Правильный выбор оборудования, его эксплуатация и обслуживание – залог успешного производства резиновых изделий. Учитывайте все факторы, описанные в этой статье, чтобы сделать правильный выбор и обеспечить высокое качество вашей продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Резиновый защитный колпачок

Резиновый защитный колпачок -

Машина для резки резиновых полос

Машина для резки резиновых полос -

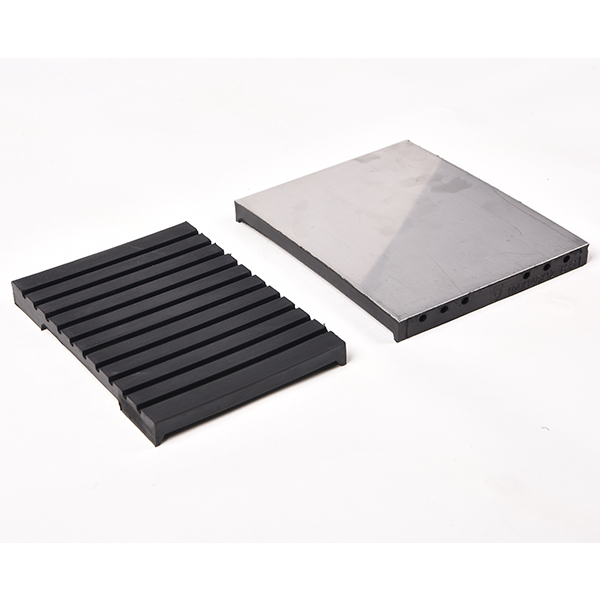

Железнодорожная композитная прокладка

Железнодорожная композитная прокладка -

Присоска

Присоска -

Защитный колпачок

Защитный колпачок -

Металлическая втулка

Металлическая втулка -

Металлическая резиновая втулка

Металлическая резиновая втулка -

Виброгасящий блок

Виброгасящий блок -

Защитный рукав бурильной трубы

Защитный рукав бурильной трубы -

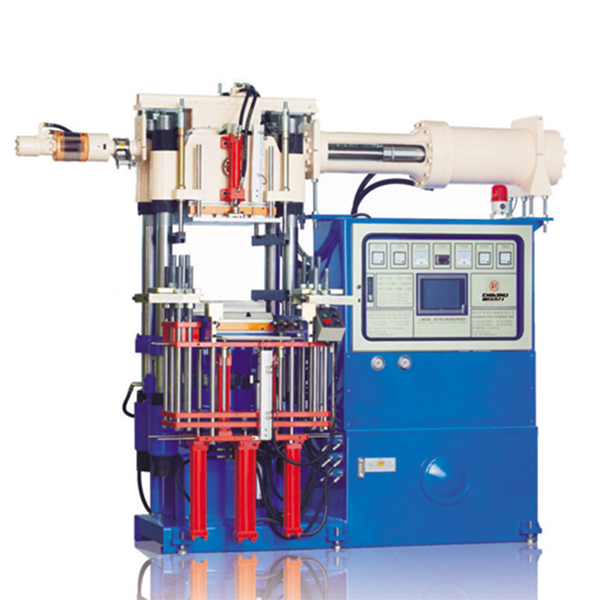

Машина для литья резины под давлением

Машина для литья резины под давлением -

Резина машина для предварительного формования

Резина машина для предварительного формования -

Экструдер резины

Экструдер резины

Связанный поиск

Связанный поиск- Завод рафинировочных машин

- OEM резиновая прокладка 2

- Завод станков для резки резины

- OEM резиновая прокладка 1 2

- Производители резиновых трубок для жгутов проводов

- Втулки с резиновым покрытием для железных деталей

- Производители резиновых уплотнений для покупки

- Оптовая продажа износостойких резиновых изделий

- Поставщики резиновых шайб 1

- Резиновая крышка