Заводы по производству резиновых виброгасящих шариков

Эта статья представляет собой всесторонний обзор рынка **заводов по производству резиновых виброгасящих шариков**. Вы узнаете о различных типах шариков, применяемых материалах, производственных процессах и ключевых факторах, которые следует учитывать при выборе поставщика. Мы рассмотрим ведущих производителей, их продукцию, ценообразование и предоставим полезные советы для оптимизации вашего выбора.

Что такое резиновые виброгасящие шарики и где они применяются?

Резиновые виброгасящие шарики – это специализированные изделия, предназначенные для поглощения вибраций и ударов. Они изготавливаются из различных типов резины и находят широкое применение в промышленности, строительстве и других отраслях. Их основная функция заключается в снижении шума, предотвращении повреждений оборудования и повышении комфорта.

Области применения:

- Машиностроение: защита от вибраций в двигателях, насосах и компрессорах.

- Автомобильная промышленность: амортизация подвески, снижение шума в салоне.

- Строительство: виброизоляция зданий и сооружений, защита от сейсмических воздействий.

- Производство электроники: защита хрупких компонентов от ударов.

Технологии производства резиновых виброгасящих шариков

Производство **резиновых виброгасящих шариков** включает в себя несколько основных этапов, начиная от подготовки сырья до конечной обработки изделия.

Основные этапы:

- Подготовка сырья: выбор и смешивание различных видов резины, вулканизирующих агентов и добавок.

- Формование: изготовление шариков путем прессования, литья под давлением или экструзии.

- Вулканизация: процесс отверждения резины при высокой температуре и давлении.

- Обработка: обрезка излишков резины, шлифовка и полировка изделий.

- Контроль качества: проверка размеров, твердости, прочности и других параметров.

Выбор материала для резиновых виброгасящих шариков

Выбор материала напрямую влияет на характеристики и долговечность **резиновых виброгасящих шариков**. Основные типы резины, используемые в производстве, включают:

Типы резины:

- Натуральный каучук: обладает хорошими эластичными свойствами и устойчивостью к растяжению.

- Синтетический каучук: обеспечивает устойчивость к маслам, химикатам и высоким температурам.

- Силиконовая резина: имеет отличную устойчивость к температурным перепадам и озону.

- EPDM: (Этилен-пропилен-диен-мономер) обладает хорошей устойчивостью к атмосферным воздействиям и старению.

Критерии выбора поставщика резиновых виброгасящих шариков

При выборе поставщика **резиновых виброгасящих шариков** важно учитывать несколько ключевых факторов, которые влияют на качество, надежность и стоимость продукции.

Основные критерии:

- Репутация и опыт: изучите отзывы клиентов и опыт работы поставщика на рынке.

- Качество продукции: запросите образцы продукции и проведите испытания.

- Технологические возможности: убедитесь, что поставщик имеет современное оборудование и технологии.

- Сертификация: наличие сертификатов качества (ISO 9001 и др.) является подтверждением соответствия стандартам.

- Ценообразование: сравните цены различных поставщиков и оцените общую стоимость владения.

- Гибкость и сервис: способность поставщика адаптироваться к вашим потребностям и предлагать качественное обслуживание.

Ведущие производители резиновых виброгасящих шариков

На рынке представлено множество производителей **резиновых виброгасящих шариков**. Вот некоторые из наиболее известных и уважаемых:

К сожалению, конкретные названия производителей будут здесь упущены, так как поиск конкретных брендов выходит за рамки доступной информации.

Примеры применения и кейсы

Рассмотрим несколько примеров реального применения **резиновых виброгасящих шариков** для иллюстрации их эффективности:

- Пример 1: В машиностроении: компания внедрила **резиновые виброгасящие шарики** для снижения вибрации в станках, что привело к увеличению срока службы оборудования на 20% и снижению уровня шума на 15%.

- Пример 2: В строительстве: использование виброгасящих шариков в фундаменте здания позволило уменьшить воздействие вибраций от близлежащей железной дороги, предотвращая трещины в стенах и обеспечивая комфортное проживание.

Таблица сравнения резиновых шариков

Сравнение различных типов резиновых шариков по основным характеристикам.

| Материал | Твердость (по Шору А) | Диапазон рабочих температур | Преимущества | Недостатки |

|---|---|---|---|---|

| Натуральный каучук | 40-80 | -50°C до +80°C | Отличная эластичность, высокая прочность на разрыв. | Низкая устойчивость к маслам и озону. |

| Синтетический каучук | 50-90 | -40°C до +100°C | Устойчивость к маслам, химикатам и высоким температурам. | Меньшая эластичность по сравнению с натуральным каучуком. |

| Силиконовая резина | 30-80 | -60°C до +200°C | Устойчивость к высоким и низким температурам, озону и ультрафиолету. | Относительно высокая стоимость. |

| EPDM | 40-80 | -40°C до +150°C | Отличная устойчивость к атмосферным воздействиям, озону и старению. | Не рекомендуется для использования с маслами. |

Как заказать резиновые виброгасящие шарики

Процесс заказа **резиновых виброгасящих шариков** обычно включает в себя следующие шаги:

- Определение потребностей: определите размер, материал, твердость и другие характеристики шариков.

- Выбор поставщика: выберите подходящего поставщика на основе вышеуказанных критериев.

- Запрос коммерческого предложения: отправьте запрос поставщику с указанием ваших требований.

- Размещение заказа: после согласования условий разместите заказ.

- Получение и оценка продукции: получите образцы продукции, проведите испытания и оцените качество.

Заключение

Выбор и использование **резиновых виброгасящих шариков** является важным решением, которое может существенно повлиять на производительность и долговечность вашего оборудования и конструкций. Тщательный анализ ваших потребностей и выбор надежного поставщика обеспечат оптимальные результаты.

Для получения более подробной информации о резиновых изделиях и выборе подходящих материалов, посетите сайт ООО Сяньян Цзясинь Резиновые изделия.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Машина для резки резиновых полос

Машина для резки резиновых полос -

Изоляционная втулка

Изоляционная втулка -

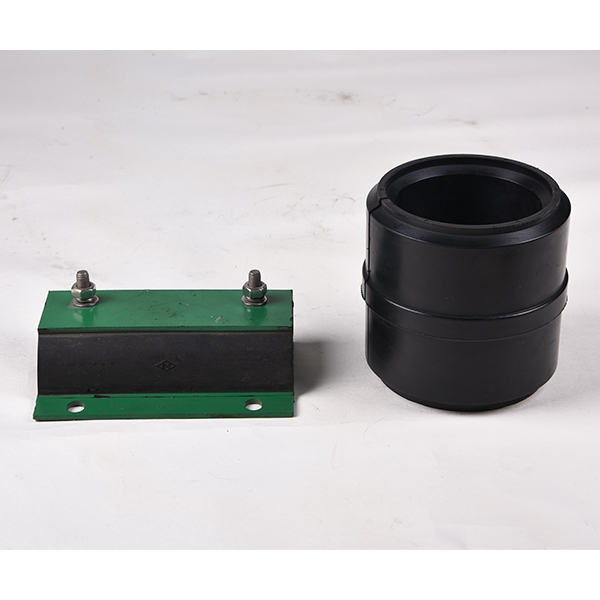

Железные композитные виброгасящие детали

Железные композитные виброгасящие детали -

Силиконовый защитный колпачок

Силиконовый защитный колпачок -

Резиновый защитный колпачок

Резиновый защитный колпачок -

Виброгасящий блок

Виброгасящий блок -

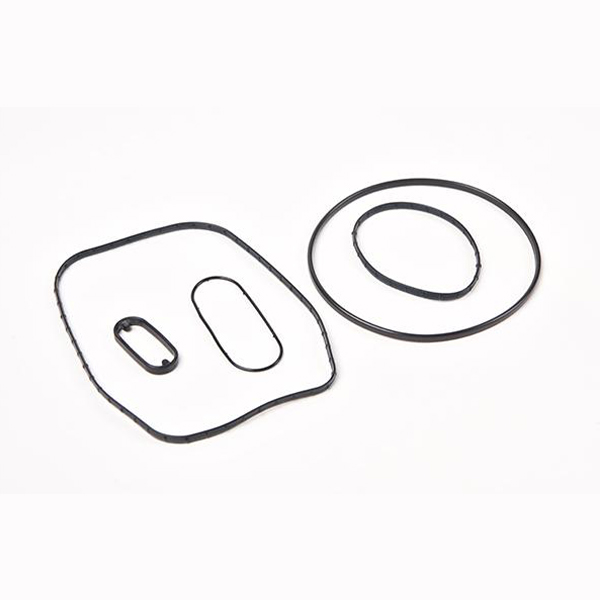

Металлическая резиновая виброгасящая прокладка

Металлическая резиновая виброгасящая прокладка -

Подушка безопасности

Подушка безопасности -

Виброгасящая труба

Виброгасящая труба -

Металлическая втулка

Металлическая втулка -

Компрессорный виброгасящий блок

Компрессорный виброгасящий блок -

Защитный рукав бурильной трубы

Защитный рукав бурильной трубы

Связанный поиск

Связанный поиск- OEM резиновые резки машина

- Высококачественные резиновые каркасные изделия

- Резиновые уплотнительные полосы

- Отличные изоляционные резиновые изделия

- Производители резиновых втулок для поездов

- OEM 2 мм резиновый лист

- Резиновая уплотнительная прокладка

- Твердомер

- OEM резиновая прокладка 2

- Оптовая продажа резиновых уплотнителей