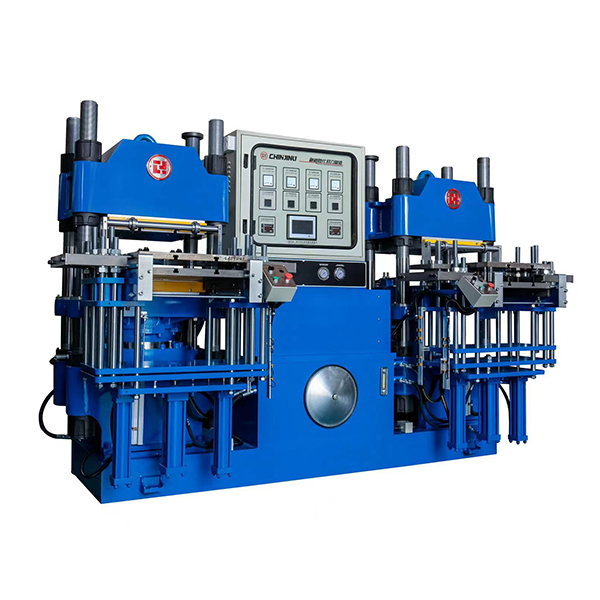

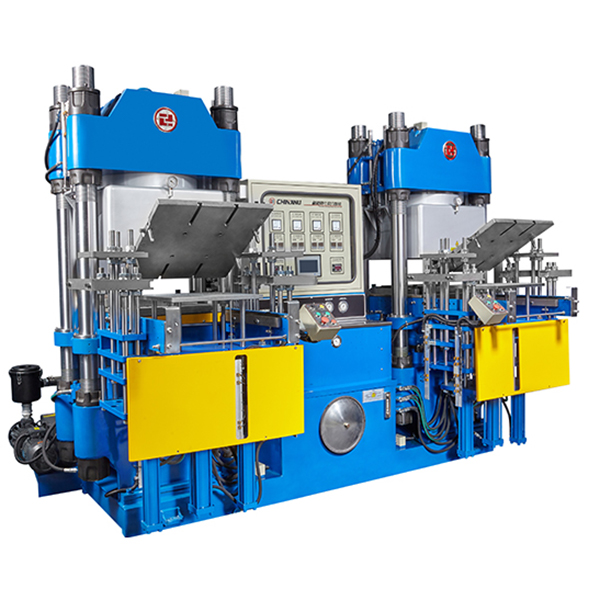

Вакуумный резиновый плоский вулканизатор

Оборудование, которое вулканизирует резиновые полуфабрикаты (например, экструдированные резиновые полосы и предварительно сформированные резиновые блоки) в продукты с определенными механическими свойствами с помощью вакуумной среды и постоянной температуры и давления.

Описание

маркер

Вакуумный вулканизатор резины

Определение: оборудование, которое вулканизирует резиновые полуфабрикаты (например, экструдированные резиновые полосы и предварительно сформированные резиновые блоки) в продукты с определенными механическими свойствами с помощью вакуумной среды и постоянной температуры и давления. Это основное оборудование для реализации «сшивания и отверждения» в производстве резиновых изделий.

Основные функции

- Вакуумная вулканизация: Удаляет воздух из закрытой полости (вакуумной камеры), чтобы избежать пузырьков и пор во время вулканизации резины. В то же время сшивает молекулы резины посредством нагрева и давления, чтобы сформировать стабильную трехмерную сетчатую структуру.

- Точный контроль температуры и давления: Убедитесь, что температура вулканизации (обычно 120-200 ℃), давление (5-20 МПа) и время (от нескольких минут до десятков минут) соответствуют требованиям процесса и улучшают эксплуатационные характеристики продукта (такие как прочность, эластичность и устойчивость к старению).

Основные типы

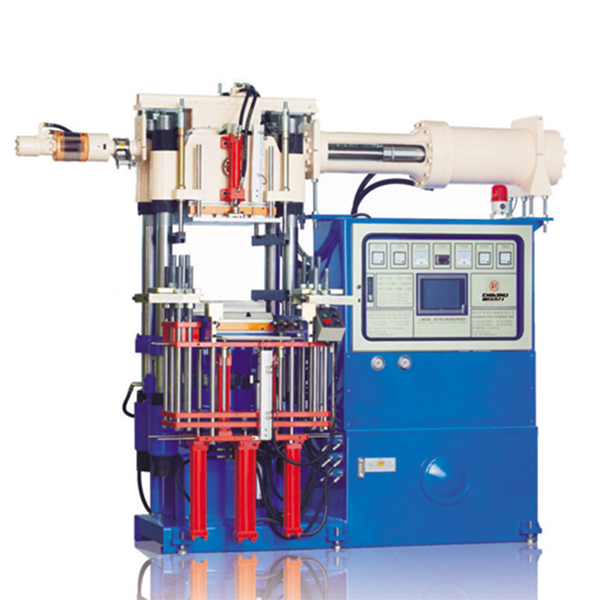

1. По структурной форме:

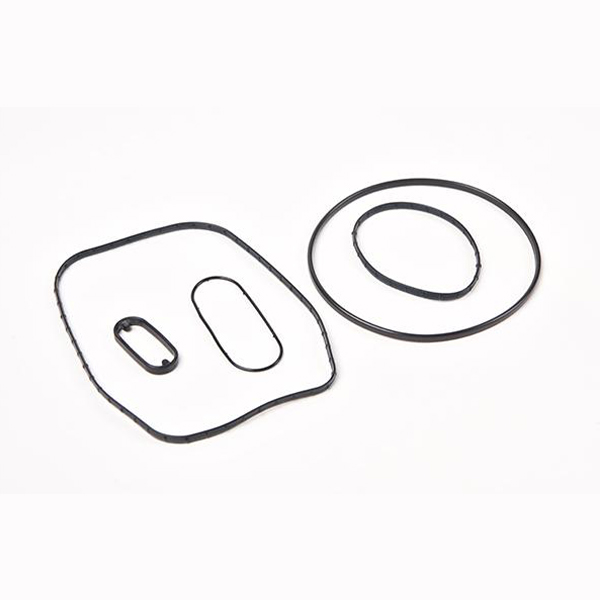

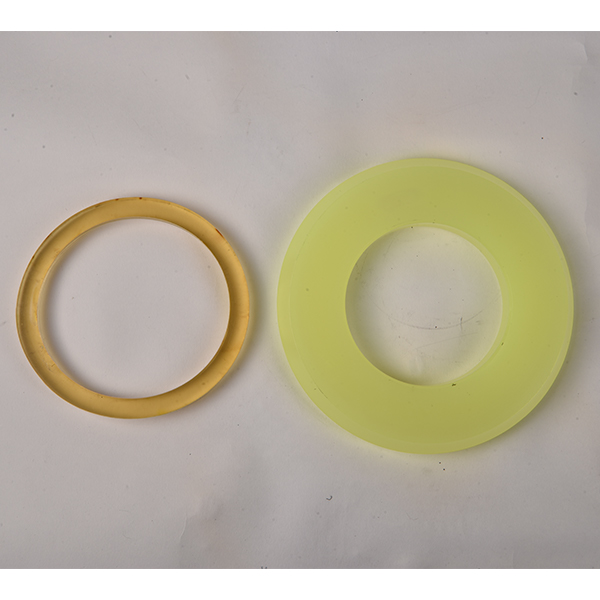

- Вертикальный вакуумный вулканизатор: форма устанавливается вертикально, верхняя и нижняя формы открываются и закрываются вертикально, и занимает небольшую площадь. Подходит для небольших и средних изделий (таких как уплотнительные кольца и резиновые детали).

- Горизонтальный вакуумный вулканизатор: форма размещается горизонтально, а направление открытия и закрытия горизонтальное, что удобно для загрузки и извлечения крупных изделий (таких как протекторы шин и резиновые ролики), и часто связан с производственной линией.

2. По способу нагрева:

- Электрический нагрев: нагрев через встроенную электрическую нагревательную трубку формы, высокая точность регулирования температуры (±2℃), подходит для прецизионных изделий.

- Паровой нагрев: с использованием нагрева циркуляцией пара, быстрый нагрев, низкое потребление энергии, подходит для массового производства.

Основная структура

- Вакуумная система: состоит из вакуумного насоса и вакуумной полости (герметичный резервуар). Перед вулканизацией вакуум полости нагнетается до -0,08~-0,1 МПа для удаления воздуха из резины и зазора между формой.

- Система давления: подайте давление на форму через гидравлическое устройство (цилиндр), чтобы резина заполнила полость формы и уплотнилась.

- Система контроля температуры: форма имеет встроенный элемент измерения температуры, а нагревательное устройство связи (электричество/пар) осуществляет постоянный контроль температуры, чтобы избежать чрезмерной или недостаточной сульфуризации резины.

Сценарии применения

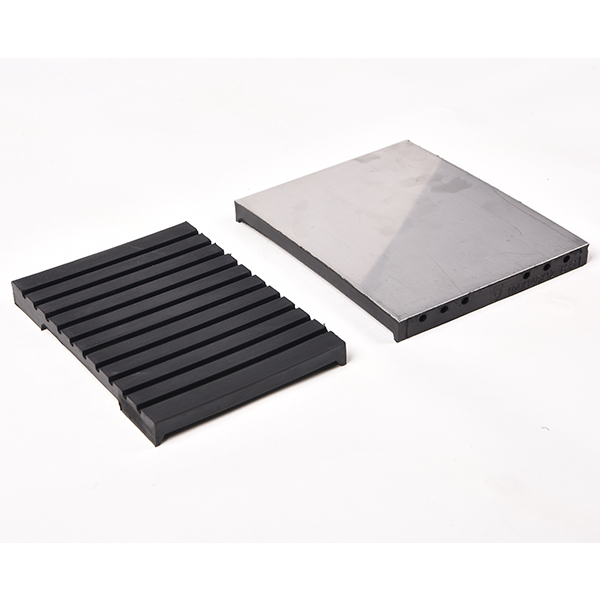

- Точные резиноизделия: аэрокосмические уплотнения, медицинские резиновые детали, автомобильные прецизионные уплотнения (требуется высокая чистота, без пузырьков).

- Высокопроизводительные изделия: протекторы шин (требуется высокая эластичность и износостойкость), шланги высокого давления (требуется герметизация под высоким давлением).

- Прозрачные или светлые изделия: избегайте дефектов внешнего вида, вызванных остатками воздуха (например, прозрачные шланги, светлые уплотнительные полосы).

Преимущества

- Превосходное качество продукции: вакуумная среда устраняет пузырьки воздуха, а изделия имеют высокую плотность, гладкую поверхность и однородные механические свойства после вулканизации.

- Широкий спектр применения: подходит для обработки различных резиновых материалов (силиконовый каучук, фторкаучук, нитрильный каучук и т. д.), особенно для материалов, чувствительных к воздуху (таких как силиконовый каучук, пенный каучук).

- Высокая степень автоматизации: поддержка управления программой ПЛК, автоматическое завершение всего процесса вакуумирования, нагрева, нагнетания давления, удержания давления и извлечения из формы, а также сокращение ошибок ручного вмешательства.

Принцип работы

1. Заполнение формы: поместите резиновый полуфабрикат в полость формы, закройте форму и запустите вакуумный насос для откачки воздуха из вакуумной камеры до установленной степени вакуума.

2. Нагрев и нагнетание давления: система нагрева нагревает форму до температуры вулканизации, а гидравлическая система прикладывает установленное давление. Резина размягчается и заполняет форму под вакуумом, высокой температурой и высоким давлением, и молекулы начинают связываться.

3. Вулканизация с поддержанием давления: поддерживайте температуру, давление и вакуум в течение определенного времени в соответствии с требованиями процесса для завершения реакции сшивания молекулярной цепи и финализации продукта.

4. Извлечение из формы и охлаждение: сбросьте давление, прекратите вакуум, откройте форму, чтобы вынуть вулканизированный продукт, затем переходите к следующему процессу (например, обрезка и тестирование) после охлаждения.

Если вам нужно узнать производственную мощность конкретной модели (например, количество форм, время одной вулканизации) или влияние вакуума на эффект вулканизации, вы можете дополнительно объяснить~