Автоматический плоский вулканизатор резины

Оборудование, с помощью которого при постоянной температуре и давлении, под управлением автоматической программы, полуфабрикаты из резины (например, резиновый лист, предварительно сформованные заготовки) вулканизируются и формуются в плоские изделия или изделия методом прессования.

Описание

маркер

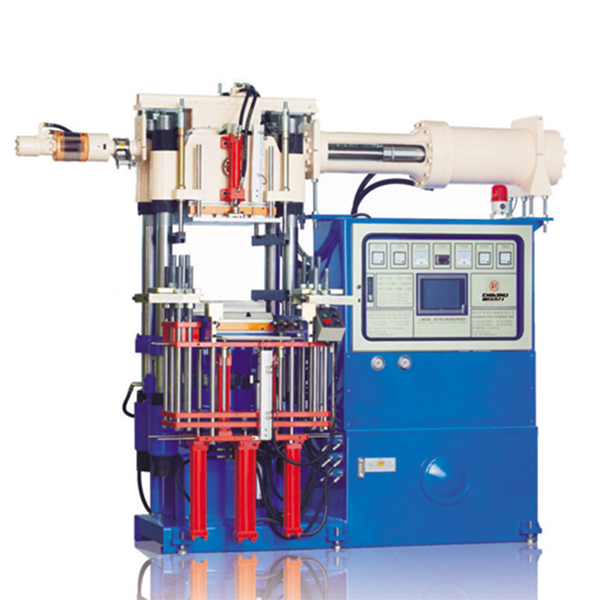

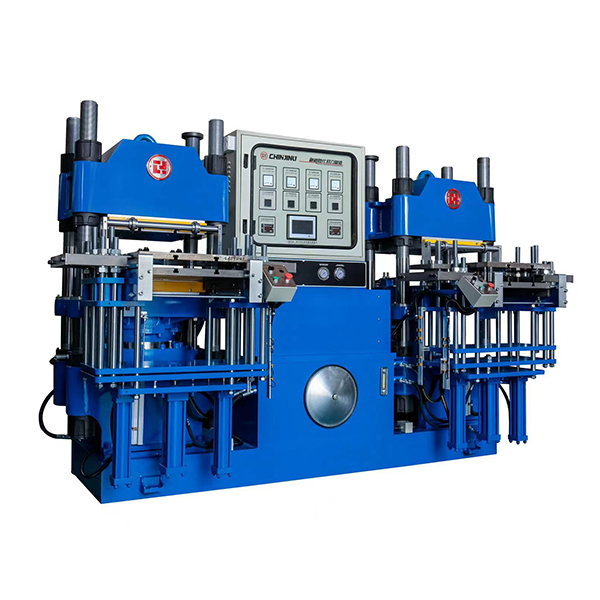

Автоматическая плоскопластинчатая вулканизационная машина для резины

Определение: оборудование, с помощью которого при постоянной температуре и давлении, под управлением автоматической программы, полуфабрикаты из резины (например, резиновый лист, предварительно сформованные заготовки) вулканизируются и формуются в плоские изделия или изделия методом прессования. Является ключевым оборудованием в прессовом и каландровом методах вулканизации.

Ключевые функции

- Автоматическая вулканизация:

Объединяет функции нагрева с точным контролем температуры, гидравлического давления и программного управления. Автоматически выполняет полный цикл: смыкание пресс-формы, нагрев, выдержка под давлением, вулканизация, открытие формы — без участия оператора, повышая эффективность и стабильность процесса.

- Точное формование:

Равномерный нагрев резины с помощью нагретых плит, стабильное давление от гидросистемы (5–30 МПа) обеспечивают равномерную толщину и высокую размерную точность изделий (допуски ±0,1 мм ~ ±0,5 мм).

Основные типы

1. По конструкции:

• Рамная плосковулканизационная машина:

Имеет жёсткую рамную конструкцию, отличается высокой точностью, подходит для изделий средних и малых размеров (например, резиновые листы, уплотнительные прокладки).

• Колонная плосковулканизационная машина:

Верхняя и нижняя плиты поддерживаются колоннами, имеет большой ход открытия/закрытия, удобно для загрузки крупногабаритных изделий (например, резиновые гусеницы, крупные уплотнители).

2. По количеству плит:

• Одноплитная машина:

За один цикл формуется одна форма, подходит для малых партий или толстостенных изделий (например, резиновые опорные блоки).

• Многоплитная машина:

Состоит из 2–6 нагревательных плит, может одновременно обрабатывать несколько форм, обладает высокой производительностью (например, при производстве подошв обуви, изоляционных листов).

Ключевые узлы

- Нагревательные плиты:

Изготовлены из чугуна или стали, оснащены встроенными нагревательными каналами (электро- или паронагрев). Обладают высокой плоскостностью (шероховатость поверхности Ra ≤ 1.6 мкм), что обеспечивает равномерный прогрев резины.

- Гидравлическая система:

Приводит в движение верхнюю и нижнюю плиты для смыкания формы, обеспечивает стабильное вулканизационное давление (колебания не более ±0,5 МПа).

- Система управления (PLC):

Предварительно устанавливаются параметры вулканизации (температура 120–200 °C, давление, время 5–30 минут), ведётся автоматический контроль и регулировка. Возможна настройка и сохранение нескольких рецептов, переключение одним нажатием.

Сферы применения

• Плоские изделия:

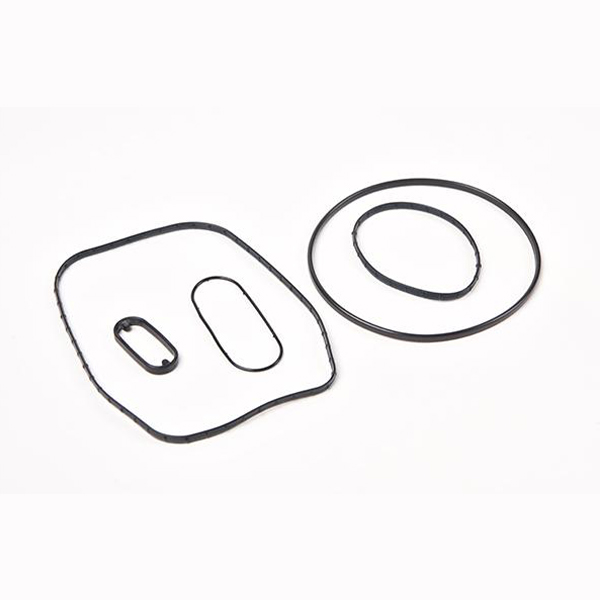

Промышленные резиновые листы (маслостойкие, износостойкие), изоляционные резиновые листы, уплотнительные прокладки, резиновая плитка.

• Изделия, формуемые в пресс-формах:

Резиновые подошвы, автомобильные амортизирующие детали (например, опоры двигателя), различные мелкие изделия (O-кольца, силиконовые накладки на кнопки).

• Сложные материалы:

Композитные изделия из резины и металла/ткани (например, композитные облицовочные пластины, стыки конвейерных лент).

Преимущества

- Высокая производительность и автоматизация:

Время одного цикла может быть сокращено до 5–15 минут. Многоплитные модели обеспечивают рост производительности в 3–5 раз. Снижается участие человека и количество ошибок.

- Хорошая повторяемость:

Равномерность температуры плит ±2 °C, стабильное давление. После вулканизации изделия имеют малое отклонение по толщине и твёрдости. Подходит для высокоточных изделий (например, медицинские компоненты).

- Безопасность и удобство:

Оснащается световыми завесами, аварийной остановкой. Управление — через сенсорный экран, настройка параметров интуитивно понятна, легко обучиться работе.

Принцип работы

1. Подготовка и загрузка:

Взвешенная и нарезанная по размеру резиновая смесь закладывается в пресс-форму (или укладывается непосредственно на плиту).

2. Автоматическое смыкание формы:

Гидравлический привод поднимает нижнюю плиту к верхней (с подогревом) до достижения заданного усилия смыкания.

3. Нагрев и вулканизация:

Плиты прогревают резину до заданной температуры. Под управлением PLC поддерживаются заданные температура и давление. Резина заполняет форму (в случае формования) или прессуется в лист. Происходит сшивание молекул и затвердевание.

4. Открытие формы и извлечение изделия:

По окончании времени вулканизации гидравлическая система сбрасывает давление, плиты расходятся. Изделие извлекается (формованные изделия — с помощью разъёма формы, плоские — сразу обрезаются).

Если вы хотите узнать параметры конкретной модели (например, размер плиты 1000×1000 мм, максимальное давление, энергосберегающие технологии — например, рекуперация тепла), дайте знать, и я помогу подобрать подходящий вариант~