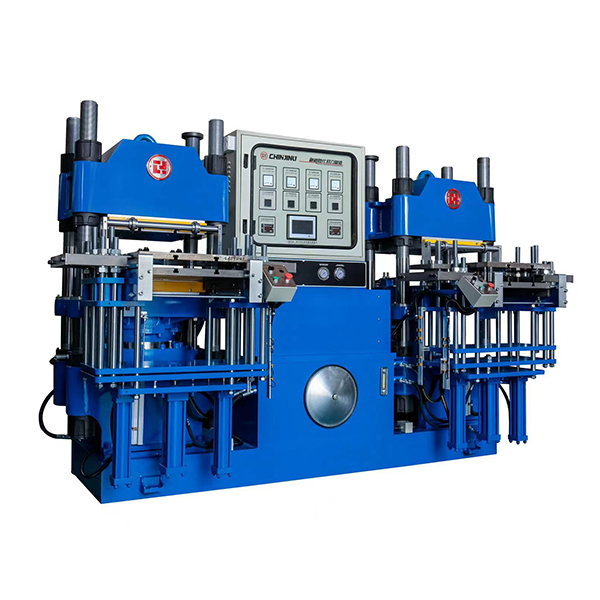

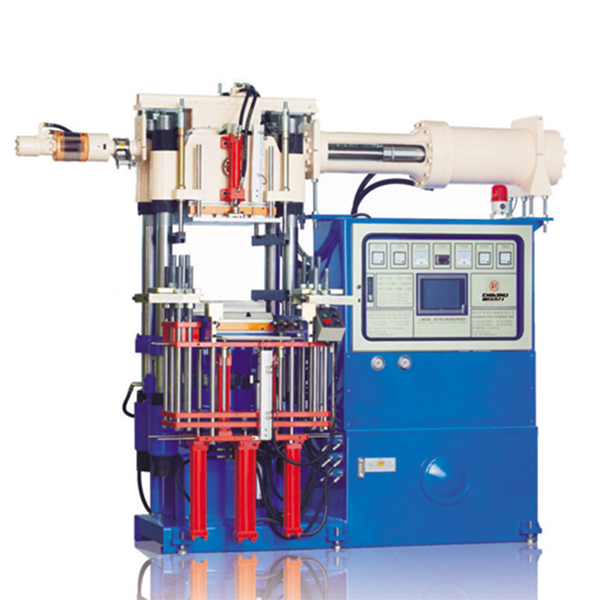

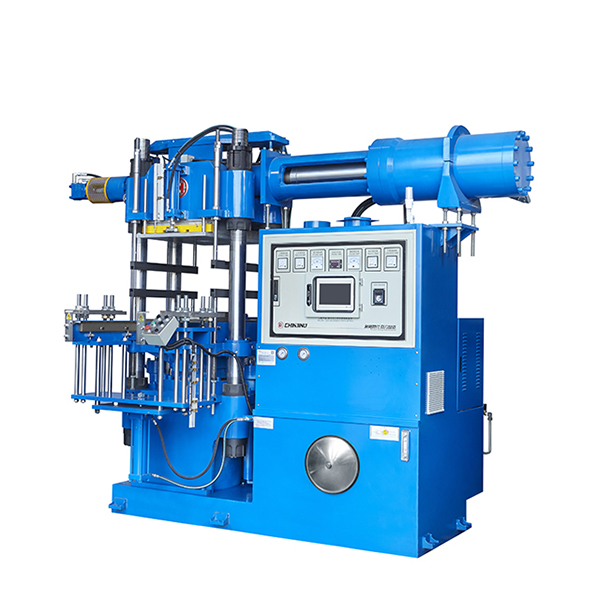

Машина для литья резины под давлением

Оборудование, использующее интегрированный процесс «инжекция + вулканизация», в котором резиновое сырьё (в гранулах или блоках) расплавляется и пластицируется, затем с высокой скоростью впрыскивается в форму, где при постоянной температуре проходит вулканизацию и формуется в прецизионные резиновые изделия.

Описание

маркер

Резиновая инжекционно-вулканизационная литьевая машина

Определение: оборудование, использующее интегрированный процесс «инжекция + вулканизация», в котором резиновое сырьё (в гранулах или блоках) расплавляется и пластицируется, затем с высокой скоростью впрыскивается в форму, где при постоянной температуре проходит вулканизацию и формуется в прецизионные резиновые изделия. Также называется «резиновая машина для инжекционного формования».

Ключевые функции

- Высокоэффективное формование:

Интегрирует весь процесс «пластификация → впрыск → вулканизация», заменяет ручную загрузку при традиционном прессовании, подходит для автоматизированного производства изделий со сложной структурой и высокой точностью.

- Точное управление:

Пластификация резины осуществляется с помощью шнека или поршня. Давление впрыска (50–200 МПа), скорость (10–200 мм/с), температура (80–150℃) точно регулируются, обеспечивая равномерное заполнение мелких формовых элементов (например, зубчатых колес, многогнездных деталей).

Основные типы

1. По способу впрыска:

- Шнековая литьевая машина:

Шнек вращается, осуществляя пластификацию и подачу материала. Обеспечивает равномерную пластификацию и стабильный объём впрыска. Подходит для массового производства (например, O-образные кольца, автомобильные уплотнения).

- Поршневая литьевая машина:

Материал подаётся за счёт возвратно-поступательного движения поршня. Простая конструкция, низкие потери давления. Подходит для материалов с высокой вязкостью (например, фторкаучук, силикон) или для мелкосерийного производства прецизионных изделий.

2. По направлению смыкания формы:

- Вертикальная литьевая машина:

Направление смыкания — вертикальное, впрыск осуществляется сверху. Компактная, подходит для мелких изделий (например, электронные кнопки, медицинские пробки).

- Горизонтальная литьевая машина:

Направление смыкания — горизонтальное, впрысковый узел расположен в одной линии с формой. Удобна для установки крупных форм и автоматизированной подачи/съёма, часто интегрируется в производственные линии (например, клапаны шин, сложные резиновые сборки).

Ключевые узлы

- Инжекционный узел:

1. Пластифицирующий элемент: шнек (с резьбой) или поршень в сочетании с нагреваемым цилиндром (электронагрев), превращает твёрдую резину в однородную плавкую массу.

2.Сопло: соединяет цилиндр с формой, имеет узкое отверстие (Φ2–10 мм), обеспечивая высокоскоростной впрыск материала в форму.

- Узел смыкания формы:

Приводится в движение гидравлически или с помощью сервомотора (механизмы — коленно-рычажные, прямого действия), обеспечивает усилие смыкания 50–5000 кН, предотвращая утечку материала.

- Система управления температурой и процессом:

Зональное управление температурой цилиндра (точность ±1℃), программируемый контроллер (PLC) с параметрами впрыска, выдержки давления и вулканизации, поддержка многоскоростного впрыска.

Области применения

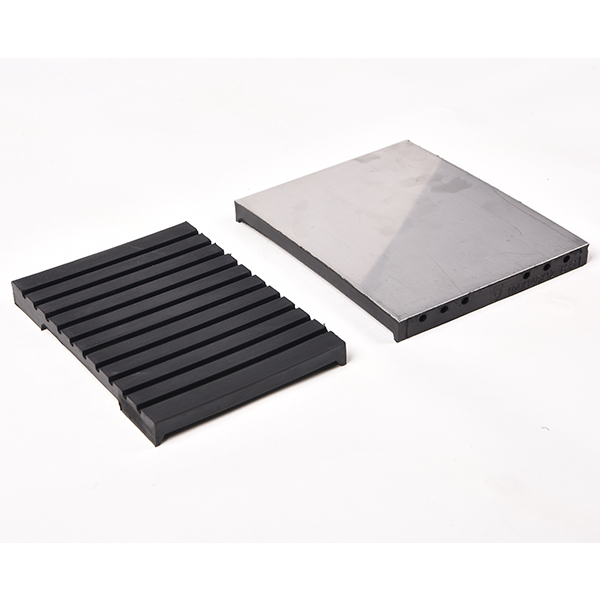

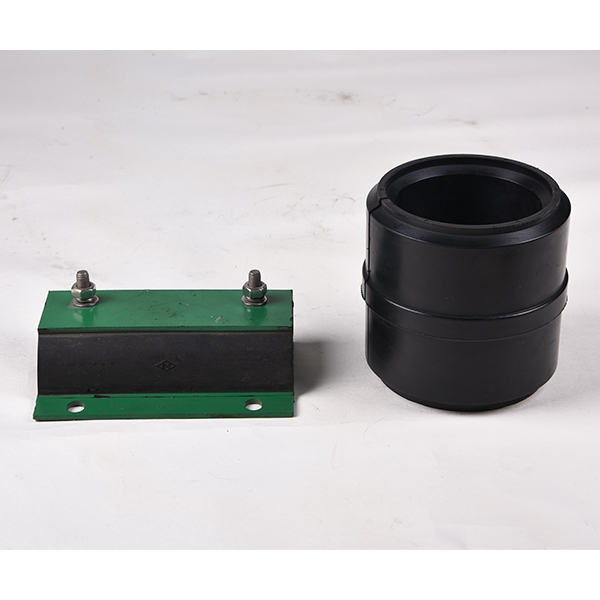

- Прецизионные резиновые изделия

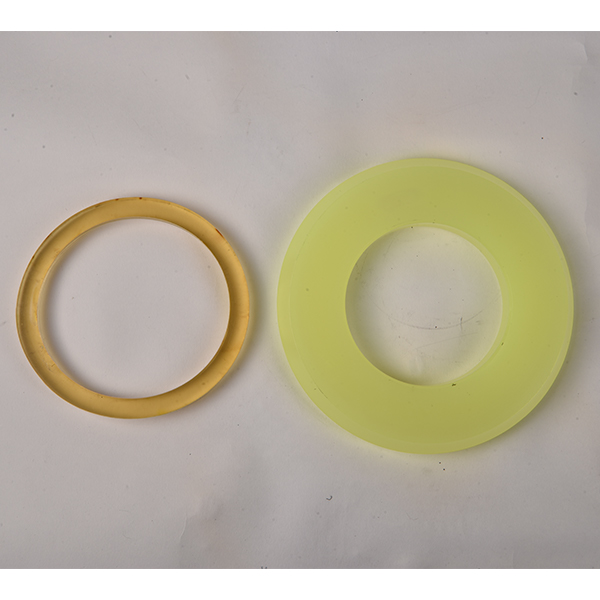

- Автомобильная промышленность: уплотнители двигателя (маслостойкие, термостойкие), защитные резиновые чехлы для датчиков (сложная геометрия).

- Электроника и медицина: уплотнительные кольца для влагозащищённых разъёмов (высокая точность), медицинские силиконовые катетеры (без пузырей, высокая чистота).

- Изделия со сложной структурой: многогнездные изделия за одно формование (например, многослойные уплотнители), изделия с вставками (резина с металлическими наконечниками).

- Массовое производство: формы на несколько гнёзд (например, 1 форма × 16 гнёзд O-колец), время одного цикла — 10–60 секунд, подходит для крупносерийного и экономичного производства.

Преимущества

- Высокая производительность:

В отличие от традиционного прессования (ручная загрузка и смыкание), впрысковое формование полностью автоматизировано, производительность увеличивается в 2–5 раз, особенно при использовании многогнездных форм.

- Высокая точность изделий:

Высокое давление впрыска и полное заполнение позволяют формовать тонкостенные изделия толщиной менее 0,3 мм или прецизионные детали с допуском ±0,05 мм, уменьшая объём доработки.

- Высокий выход годных изделий:

Резина впрыскивается непосредственно в форму, практически без отходов (при традиционном прессовании необходимо ручное вырезание, отходы составляют 5%–10%), что снижает себестоимость.

- Широкая технологическая совместимость:

Поддерживает термореактивные резины (натуральный каучук, нитрил) и термопластичные эластомеры (TPE/TPU); некоторые модели поддерживают литьё двухцветных/разнородных материалов.

Принцип работы

1. Пластификация резины:

Твёрдая резина (в виде гранул или блоков) загружается в бункер, где она нагревается в цилиндре и пластифицируется шнеком или поршнем до однородного расплавленного состояния.

2. Высокоскоростной впрыск:

Инжекционный узел с заданным давлением и скоростью впрыскивает материал через сопло в закрытую форму до полного заполнения и удержания под давлением (для предотвращения обратного течения).

3. Вулканизация формы:

Форма снабжена нагревательной системой (электронагрев или пар, температура 120–200℃), в которой происходит сшивка и отверждение резины (время вулканизации зависит от материала и толщины изделия — от 30 секунд до 5 минут).

4. Открытие формы и извлечение изделия:

После завершения вулканизации форма открывается, изделие извлекается толкателем. Далее начинается новый цикл (в автоматических линиях — извлечение и контроль качества с помощью робота).

Если вам нужна информация о конкретных моделях (например, объём впрыска 500 г/цикл), усилии смыкания или технологиях энергосбережения (например, привод на сервомоторе) — дайте знать ~